In diesem Inhalt werden wir die wichtigsten Arten des Spritzgussverfahrens, die wichtigsten Merkmale und den Herstellungsprozess untersuchen.

Das Spritzgussverfahren ist ein Herstellungsprozess, der darauf abzielt, einem Rohstoff eine neue Form zu geben: Kunststoff. Da es sich um ein äußerst vielseitiges Verfahren handelt, ermöglicht es auch die Wiederverwendung von wiederverwertbaren Rohstoffen und gibt dem Material so eine neue Bestimmung.

Es gibt verschiedene Arten der Formgebung, um Designstücke aus Kunststoff herzustellen, und einige Methoden werden sogar zusammen angewendet, um ein einziges Produkt zu schaffen. Ein Beispiel dafür ist die Herstellung von Flaschen. Der Flaschenkörper wird durch Blasformen hergestellt, der Verschluss durch das Spritzgussverfahren und die Schraube auf dem Flaschenhals durch ein Verfahren, das als Spritzguss und Blasformen bezeichnet wird. Jedes dieser Herstellungsverfahren ist in der Lage, ein bestimmtes Muster zu erstellen und sehr hochwertige Produkte zu produzieren.

Die wichtigsten Spritzgussverfahren sind das Spritzgussverfahren, das Thermoplast-Spritzgussverfahren, das Umspritzen, das Kaltkammerverfahren, das Warmkammerverfahren und der 3D-Druck. Wenn Polymere den Formgebungsprozess durchlaufen, werden sie zu geformten Teilen. Dies ist eine echte Veränderung der Struktur des Kunststoffs, der durch Zylinder und Mischer läuft, bis er zu einer homogenen Masse wird.

Inhaltsverzeichnis

Umspritzen

Umspritzen ist ein Verfahren, bei dem Gummiteile oder andere Materialien verwendet werden, um die Leistung eines anderen Elements zu verbessern. Das Überspritzen wird verwendet, um Teile von zwei Spritzgießformen isoliert zu versiegeln. Auf diese Weise ist es möglich, die Leistung eines Produkts zu verbessern. Ein praktisches Beispiel für das Umspritzen ist die Herstellung von Haarbürsten. Das weiche Gummimaterial, das oben auf die harte Kunststoffbasis des Griffs aufgetragen wird, ist nichts anderes als ein Überspritzen, das dazu dient, das Produkt zu verbessern und es für den Kunden geeigneter zu machen.

Spritzgussverfahren

Ähnlich wie beim Umspritzen handelt es sich um eine Art des Spritzgussverfahrens, bei dem bis zu zwei weitere Komponenten zu einem fertigen Produkt kombiniert werden, mit dem Ziel, die Festigkeit zu erhöhen oder sogar das Gesamtgewicht zu reduzieren. Der Prozess findet in der Kavität der Spritzgussform statt, bevor der Kunststoff hinzugefügt wird. Dort füllt das Rohmaterial das Vakuum zwischen dem Einsatz und der Form aus, was dazu führt, dass weniger wiederverwertbares Element zum Füllen verwendet wird.

Thermoplastisches Spritzgussverfahren

Das Spritzgussverfahren für Thermoplaste ist ein Verfahren, bei dem Kunststoff im flüssigen Zustand verwendet wird, um ein neues Produkt herzustellen. Nachdem das Rohmaterial bis zur Festigkeit abgekühlt ist, kann es wieder in Flüssigkeit umgewandelt werden, um die ideale Beschaffenheit zu erreichen. Es ist ein wichtiges Verfahren für diejenigen, die qualitativ hochwertige, wiederverwertbare Komponenten herstellen möchten.

Kaltkanal-Spritzgussverfahren

Das Spritzgussverfahren mit kalter Kammer ist ein kostengünstiges Verfahren, da es einen Strahl zum Füllen der Formhohlräume verwendet und somit Rohstoffe spart. Die Teile werden durch ein Ausstoßsystem verbunden, mit dem das Polymer aus der Form gezogen wird. Bei diesem Verfahren können Komponenten mit einer großen Menge an Kaltkammerabfällen hergestellt werden, die recycelt oder im System selbst entfernt werden können.

Heißkanal-Spritzgussverfahren

Das Heißkanalverfahren ist in der Lage, die Menge der Abfallprodukte zu reduzieren und das erhitzte Material durch einen Anschnitt zuzuführen, um den Formhohlraum zu füllen. Dies ist ein teureres Verfahren als z.B. das Kaltkammerverfahren. Heißkanalformteile sind im medizinischen Bereich recht häufig, da das gesamte Material ein 100 %iges Neupolymer sein muss und beim Spritzgussverfahren eine große Menge an Abfallprodukten anfällt.

3D-Druck

3D-Druck ist ein Spritzgussverfahren, das aufgrund seiner Schnelligkeit und Zugänglichkeit ein starker Trend auf dem Markt ist, schließlich kann jeder einen 3D-Drucker kaufen. Im Allgemeinen ist dieses Verfahren auf das Prototyping in verschiedenen Branchen ausgerichtet, aber auch auf die Produktion von Teilen in großen Mengen und auf eine viel schnellere Weise.

Wie wird es in der Praxis gemacht?

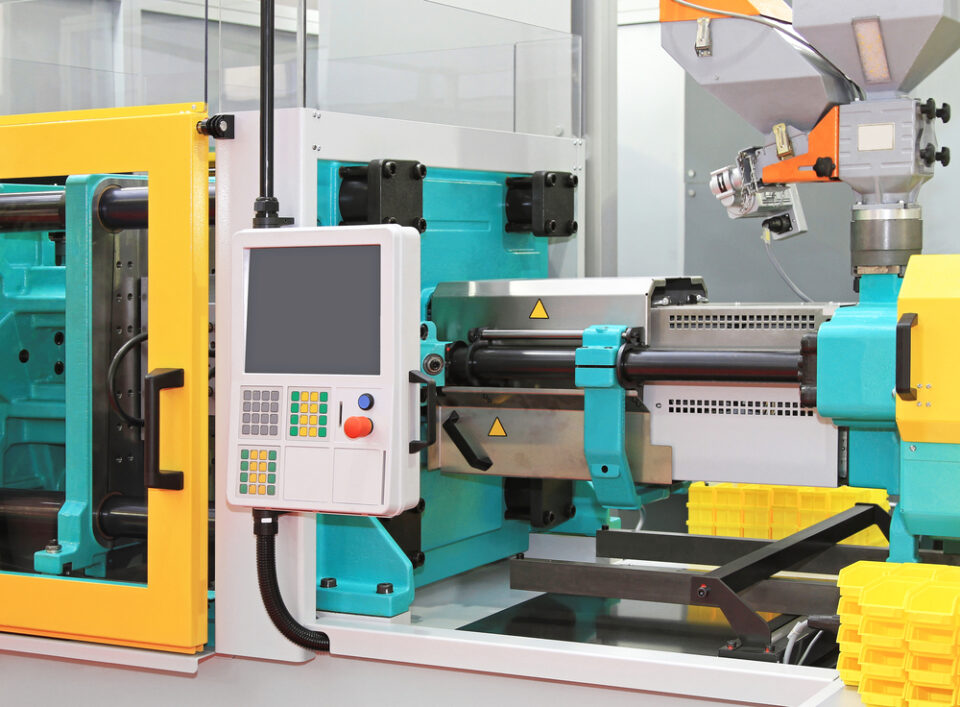

Konventionelle Spritzgussverfahren bestehen im Wesentlichen aus einem Einfülltrichter, einem Plastifizierzylinder, einer Schnecke (die sich im Inneren des Zylinders befindet) und einer Form. Die Schnecke ist mit einem Sperrring versehen, der das geschmolzene Material während der Dosierung durchlässt und verhindert, dass es zurückfließt, wenn der Einspritzdruck angewendet wird.

Das thermoplastische Material, normalerweise in Form von Körnern, wird durch den Trichter in den Plastifizierzylinder gepresst. Der Zylinder ist mit elektrischen Widerständen ausgestattet, die die Wärmeleitung fördern und in Verbindung mit der Reibung, die durch die Rotation der Schnecke im Inneren des Zylinders erzeugt wird, den Kunststoff schmelzen, sodass er in den Formhohlraum eingespritzt werden kann und dem Teil die endgültige Form gibt.

Das Spritzgussverfahren ist ein dynamischer und zyklischer Prozess, der sich vereinfacht in sechs aufeinanderfolgende Phasen unterteilen lässt: Schließen der Form, Dosieren, Füllen, Nachladen, Abkühlen und Entnehmen.

- Schließen der Form: Der Gießzyklus wird durch das Schließen und Verriegeln der Form eingeleitet. Dies ist notwendig, um dem extrem hohen Druck im Inneren der Kavität zum Zeitpunkt der Einspritzung standzuhalten. Die derzeitige Einspritzausrüstung reicht von 30 Tonnen bis zu über 1000 Tonnen.

- Dosierung: besteht aus der Plastifizierung und Homogenisierung der Mischung im Einspritzzylinder, die durch die Drehbewegung der Schnecke und die Erwärmung des Zylinders durch elektrischen Widerstand erreicht wird. Die wichtigsten Parameter, die bei diesem Schritt berücksichtigt werden müssen, sind die Zylindertemperatur, die Schneckendrehzahl und der Schneckengegendruck.

- Füllen: Einspritzen des geschmolzenen Polymers in den Formhohlraum durch lineare Vorwärtsbewegung der Schnecke und Blockieren des Rückflusses durch die Wirkung des Verschlussrings. Wenn die Kunststoffschicht mit den kalten Oberflächen des Formhohlraums in Berührung kommt, kühlt sie schnell ab, während der zentrale Kern geschmolzen bleibt. Zusätzliches Material, das in die Kavität gelangt, fließt entlang der Kanallinie, während die mit Thermoplast beschichteten Kavitätswände bereits verfestigt sind.

- Form: Nach dem Füllen der Kavitäten mit einem Gussvolumen, das größer ist als das tatsächliche Volumen der Kavität, wird der Druck auf die Kavitätenwände bis zur Erstarrung des Teils konstant gehalten. Diese Aufrechterhaltung des Drucks in den Hohlräumen wird als Relining bezeichnet und soll die Schrumpfung des Formteils während der Abkühlung kompensieren und das Auftreten von Formfehlern und anderen Unvollkommenheiten sowie den Verlust von Maßparametern verhindern.

- Abkühlung: Nach der Entformungsphase bleibt das Teil in der geschlossenen Form, um abzukühlen und damit die Erstarrung abzuschließen. Bei metallischen Formen entspricht die Zeit, die benötigt wird, um das Teil zu entnehmen, ohne dass es signifikante Verformungen aufweist, der Abkühlzeit. In diesem Fall sind lange Kühlzeiten unerwünscht, da sie die Produktivität des Prozesses verringern.

- 6. Entnahme: Nach der Abkühlung wird die Form geöffnet und das Teil mit mechanischen, hydraulischen, elektrischen oder pneumatischen Entnahmevorrichtungen entnommen, die je nach Formdesign und Geometrie des Teils festgelegt werden.